Introduction

La fabrication additive métallique, souvent appelée impression 3D métal, révolutionne la conception et la production des échangeurs de chaleur, composants essentiels pour la gestion thermique dans le secteur de l’énergie. Cette technologie offre des avantages significatifs en termes de performance, d’optimisation des matériaux et de réduction des délais de production.

Liberté de conception et optimisation des performances

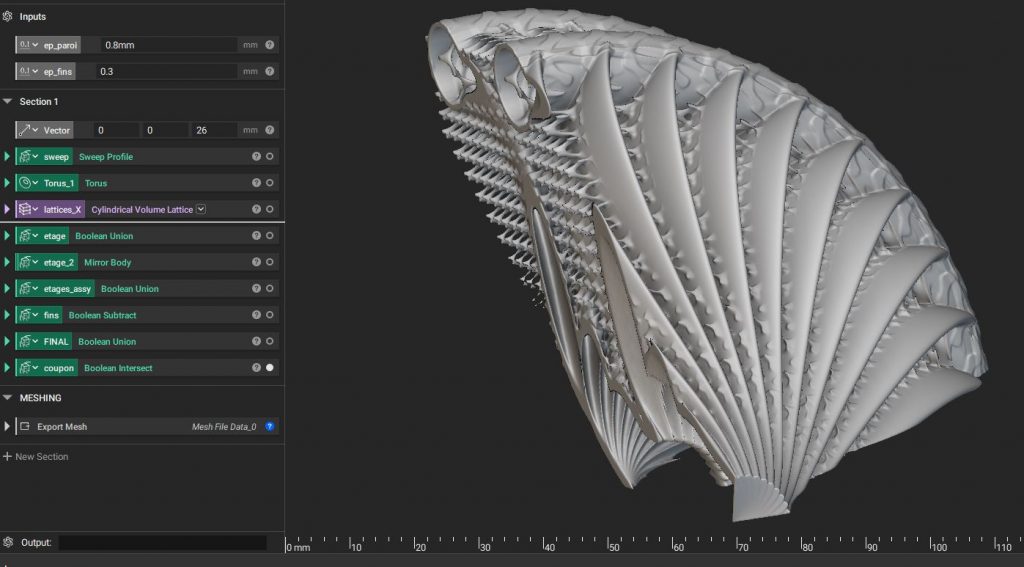

Contrairement aux procédés traditionnels (estampage, brasage, usinage), la fabrication additive permet de s’affranchir des contraintes de design. Elle autorise la création de géométries internes complexes, impossibles à réaliser autrement, ce qui permet d’augmenter la surface d’échange tout en réduisant les pertes de charge et la masse de l’équipement[1][2][3]. Cette liberté de conception se traduit par :

- Des échangeurs plus compacts et plus performants.

- Une réduction du volume et de la masse, répondant aux exigences de compacité et d’efficacité énergétique, notamment dans les applications où chaque gramme compte (aéronautique, mobilité, énergies renouvelables)[1][3][4].

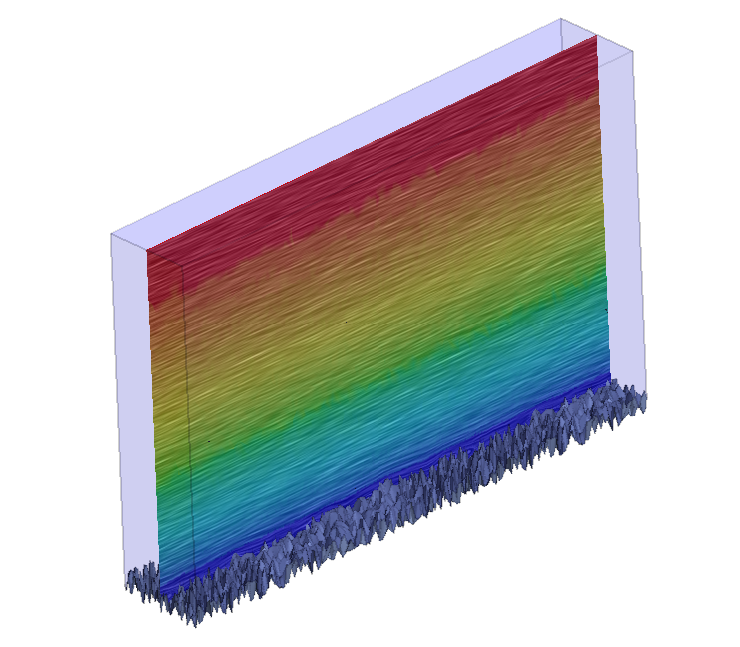

- L’intégration de structures d’intensification thermique, optimisées via la simulation numérique, pour maximiser le transfert de chaleur[3].

Amélioration de l’efficacité énergétique

Les échangeurs de chaleur métalliques fabriqués par impression 3D présentent des performances thermiques accrues grâce à :

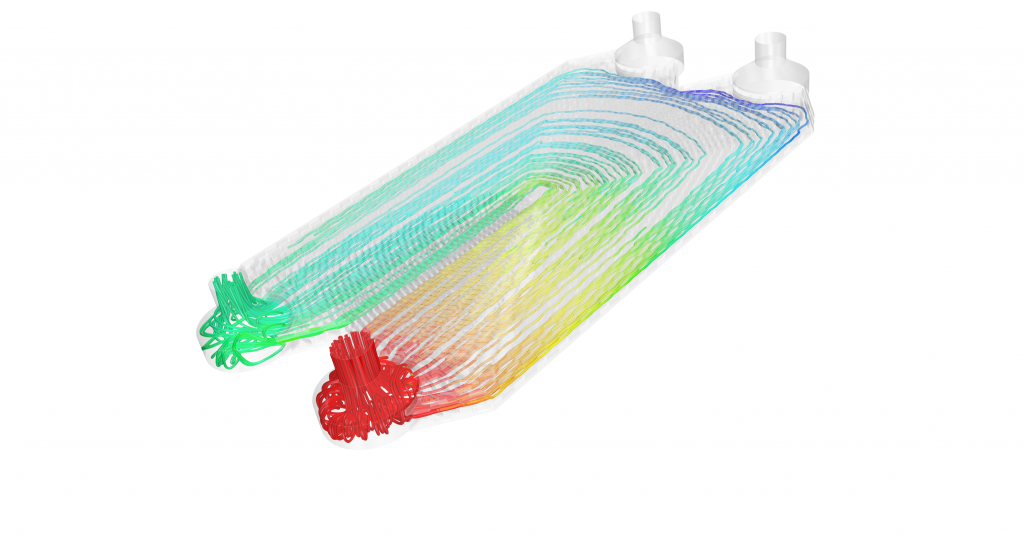

- Des canaux internes optimisés qui augmentent le rapport surface/volume, améliorant la densité énergétique de l’échangeur[2].

- Une réduction de la chute de pression, ce qui diminue la consommation énergétique des systèmes de pompage ou de ventilation associés[2].

- L’absence de joints grâce à la fabrication monobloc, limitant ainsi les risques de fuite et augmentant la fiabilité des installations[2].

Réduction des coûts et délais de production

La fabrication additive élimine le besoin d’outillages spécifiques, coûteux et longs à développer. Une modification de design peut être rapidement intégrée et produite, accélérant la mise sur le marché de solutions sur-mesure[1]. Cette agilité est particulièrement précieuse dans un secteur en mutation rapide, où l’adaptation aux nouveaux besoins énergétiques (hydrogène, électricité, stockage thermique) est cruciale[3].

Applications concrètes et retours d’expérience

Des projets pilotes et industriels, comme le projet européen NATHENA ou les réalisations de PrintSky et AddUp, ont démontré la viabilité de la fabrication additive pour des échangeurs de chaleur métalliques de nouvelle génération. Les prototypes développés ont permis :

- Une meilleure compréhension des transferts thermiques dans des structures complexes.

- L’obtention d’échangeurs répondant à des cahiers des charges stricts en termes de masse, volume et performance thermique[1][3][4].

Dans l’industrie, des entreprises comme Conflux Technology produisent déjà en série des échangeurs de chaleur 3D pour l’automobile et l’aéronautique, validant le potentiel de la technologie pour des applications exigeantes[5].

Défis et perspectives

Si la fabrication additive métallique requiert un apport énergétique élevé (températures de fusion importantes pour les métaux), elle ouvre la voie à des innovations majeures dans la gestion thermique des systèmes énergétiques[2]. Les recherches actuelles portent sur l’optimisation des matériaux (aluminium, cuivre, titane) et des procédés (fusion laser sélective, SLM) pour améliorer encore la performance et la durabilité des échangeurs.

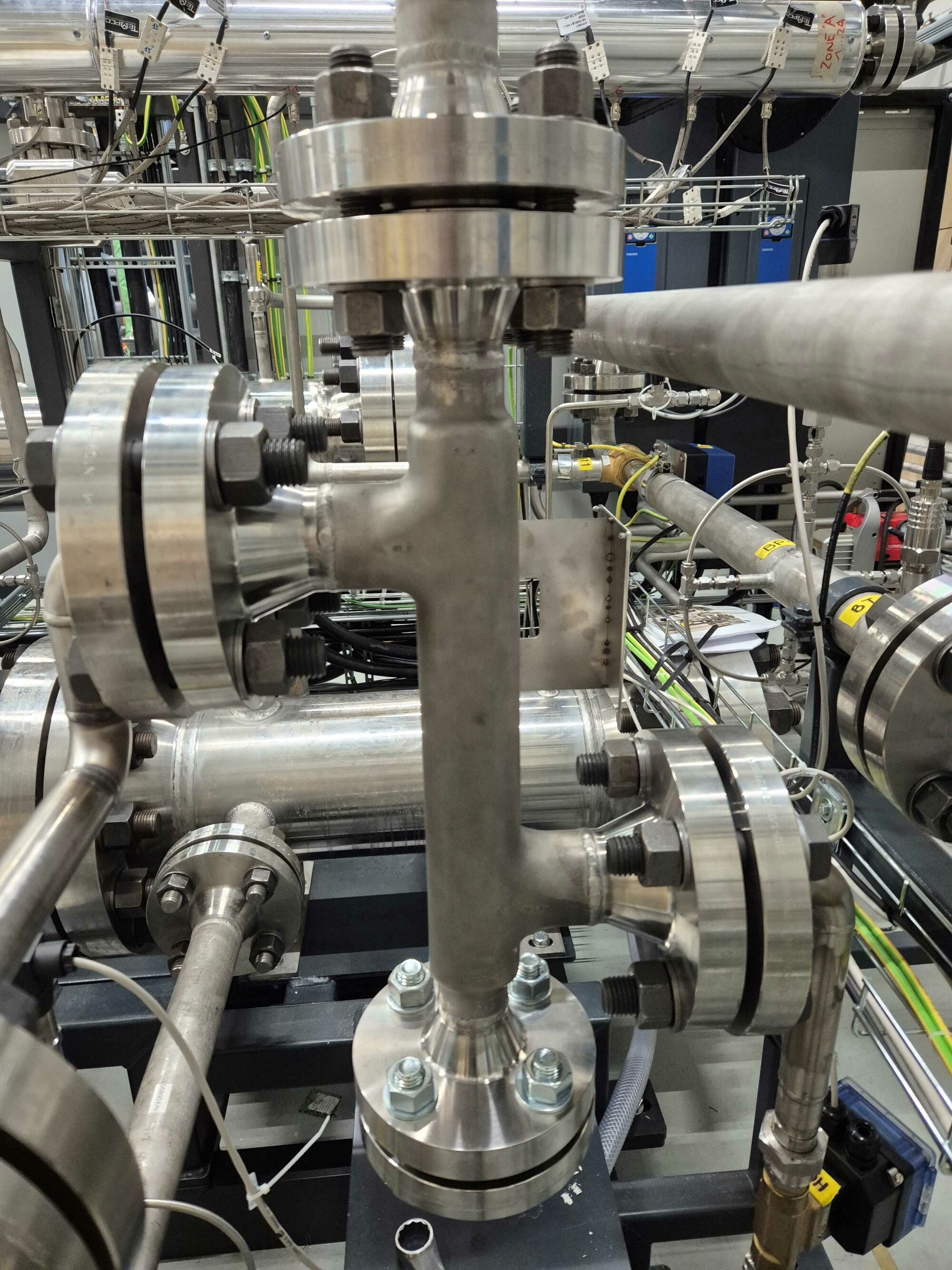

Dans le cadre du projet DESOLINATION, Temisth développe un échangeur pour une application haute pression (> 200 bars) et haute température (> 600°C) dans un environnement corrosif utilisant du CO2 supercritique et des sels fondus. L’enjeu de ce projet est d’utiliser des matériaux résistants comme l’Inconel mais aussi d’hybrider le process de fabrication pour maitriser les couts.

Conclusion

La fabrication additive métallique s’impose comme une technologie clé pour la conception d’échangeurs de chaleur innovants dans le secteur de l’énergie. Elle permet d’atteindre des niveaux de performance, de compacité et de personnalisation inaccessibles par les méthodes traditionnelles, tout en réduisant les coûts et les délais. Son adoption croissante annonce une transformation profonde des systèmes de gestion thermique, au service de la transition énergétique[1][2][3][4].

⁂

Cette article a été rédigé avec l’aide de l’IA (Perplexity.ai)

- https://addupsolutions.com/fr/applications/echangeur-thermique/

- https://iifiir.org/fr/encyclopedie-du-froid/la-fabrication-additive-d-echangeurs-de-chaleur

- https://air-cosmos.com/article/nathena-un-projet-europeen-pour-developper-des-echangeurs-de-chaleur-innovants-en-impression-3d-metallique-pour-l-aeronautique-64022

- https://savoirs.usherbrooke.ca/handle/11143/15548

- https://www.3dnatives.com/conflux-technology-automobile-3d-06012022/